DESIGN FOR MANUFACTURING (DFM): TEUFEL MYND OPEN-DESIGN FALLSTUDIE

Kürzlich hat sich iterator.de das tragbare Lautsprechersystem MYND von Teufel erneut angesehen – ein Open-Design-Konzept, das für seine elegante Form und sein starkes akustisches Profil bekannt ist. Wie bei vielen Open-Hardware-Projekten schienen die verfügbaren Dateien aus einem Entwicklungs-Snapshot zu stammen – eher eine Design-Demonstration als eine produktionsreife Lösung. Wir führten eine vollständige DFM- und DFAM-Analyse (Design for Manufacturing / Additive Manufacturing) durch und überarbeiteten das Design: Vereinfachung der Baugruppen, Anpassung der Toleranzen, Einführung von Fasen und Rundungen zur Verteilung von Schrumpfspannungen sowie Modifikation zentraler Geometrien zur Verbesserung der Druckbett-Haftung. Diese Änderungen brachten das Design sowohl mit konventionellen Fertigungsanforderungen als auch mit additiven Workflows in Einklang – ohne den ursprünglichen Charakter zu beeinträchtigen.

Im weiteren Verlauf dieses Artikels tauchen wir tiefer in diese Transformation ein, analysieren spezifische Designentscheidungen und zeigen, wie DFM- und DFAM-Prinzipien das Endergebnis geformt haben. Ob Sie nun selbst an einem Open-Hardware-Projekt arbeiten oder Ihren nächsten Prototyp planen – die Lektionen aus dem MYND-Projekt sind breit anwendbar und können Ihre nächste großartige Idee vor Produktionskopfschmerzen bewahren.

Kurzer Hintergrund zum Projekt:

Wir bekamen einen Anruf von der Redaktion der Computer Bild – sie arbeiteten an einem Artikel über den Teufel MYND-Lautsprecher und wollten einige Teile gedruckt haben. Besonders spannend fanden sie, dass Open-Source-Dateien für die gesamte Baugruppe verfügbar waren – einschließlich Leiterplatte und Leistungselektronik. Als wir die Projektdateien überprüften, mussten wir allerdings feststellen, dass das Design unseren Kriterien für Fertigungsreife nicht entsprach. Schnell wurde die eigentliche Frage: In welchem Zustand befindet sich dieses Open-Design wirklich? Also sind wir eingestiegen.

DFM & DFAM im Kontext:

In der Produktentwicklung ist eine brillante Idee nur die halbe Miete – die andere Hälfte besteht darin, diese Idee auch herstellbar zu machen. Design for Manufacturing (DFM) ist die Disziplin, ein Produkt so zu verfeinern, dass es effizient, zuverlässig und in Serie mit realen Materialien und Verfahren produziert werden kann. Kreativität bringt die Idee hervor – DFM sorgt dafür, dass sie den Übergang von der Skizze zum Regal ohne unnötige Kosten, Komplexität oder Verschwendung übersteht.

Im Kern geht es bei DFM darum, Entwurfsabsicht und Fertigungsmöglichkeiten miteinander abzugleichen. Das bedeutet, frühzeitig die richtigen Materialien und Verfahren auszuwählen – ob Spritzguss, CNC-Bearbeitung oder additive Fertigung – die Anzahl der Bauteile zu reduzieren, Features zu standardisieren und schwer produzierbare Elemente zu eliminieren. Hier trifft Technik auf Strategie, und durchdachtes Design beugt teuren Fehlern in der Produktion vor.

Doch DFM bedeutet nicht nur Effizienz oder Kostensenkung. Es geht darum, mit Weitblick zu entwerfen – damit alle Beteiligten, vom Maschinenbediener bis zum Endnutzer, eine bessere Erfahrung machen. Ingenieure vermeiden Nacharbeiten, Hersteller reduzieren Ausschuss, und Nutzer erhalten Produkte, die durchdacht wirken. In Zeiten wachsender Nachhaltigkeitsanforderungen und agiler Entwicklungszyklen wird DFM zum Schlüssel für Geschwindigkeit und Verantwortung.

Ein besonders kritischer Bereich ist das Design for Additive Manufacturing (DFAM). Im Gegensatz zu traditionellen Prozessen eröffnen additive Verfahren wie FDM oder SLS ganz neue Möglichkeiten – komplexe Innengeometrien, organische Formen, On-Demand-Produktion – bringen aber auch eigene Einschränkungen mit sich. Verzug, schwache Überhänge, schlechte Haftung am Druckbett und anisotrope Festigkeit sind nur einige der Herausforderungen, die es erforderlich machen, das Design grundsätzlich neu zu denken. Ein CAD-Modell einfach an einen Slicer zu übergeben reicht nicht aus. DFAM bedeutet, das Design an die Realität des jeweiligen Verfahrens anzupassen: Schichtorientierung, Oberflächenqualität, Materialverhalten und Stützstrukturen spielen eine zentrale Rolle.

Wichtig ist auch: Nicht alle additiven Fertigungstechnologien sind gleich. Jede hat ihre Stärken und Schwächen – was auf einer industriellen SLS- oder MJF-Maschine hervorragend funktioniert, kann auf einem preisgünstigen FDM-Drucker komplett scheitern. Da die meisten Maker und Hobbyisten auf kostengünstige Plattformen wie FDM oder DLP setzen, müssen Open-Source-Designs dieser Realität Rechnung tragen. Die besten Open-Designs sind nicht nur clever, sondern berücksichtigen auch die Grenzen und Möglichkeiten der breiten Maker-Community. Ein Meisterwerk, das nur auf einer 200.000€-Maschine funktioniert, ist für jemanden mit einem 500€-Drucker wenig wert.

Wo haben wir angefangen?

Wir begannen mit einer 3D-Modellanalyse der Kunststoffkomponenten – Stück für Stück – und bemerkten sofort einige Geometriefehler, insbesondere im Gitter und in der HMI-Abdeckung (Human-Machine Interface). Das war überraschend, aber möglicherweise auf einen Importfehler zurückzuführen. Solche Probleme zerstören die Integrität eines Modells und machen aus einem soliden 3D-Objekt eine hohle, nicht-manifeste Hülle. Für den 3D-Druck ist das ein erhebliches Problem: Slicer-Software (die 3D-Modelle in Maschinenbefehle umwandelt) kann an solchen Stellen hängen bleiben oder vollständig scheitern. Diese Fehler können während des Exports, Imports oder der Dateikonvertierung auftreten – in unserem Fall arbeiteten wir mit STEP-Dateien. Da solche Probleme weltweit in 3D-Dateidatenbanken verbreitet sind, wollten wir näher hinschauen.

Drei Seiten dieser Rippe fehlen: Modell bleibt eine Hülle, keine solide Geometrie – nicht druckfähig.

Als Industriedesign-Studio mit täglicher CAD-Nutzung war es für iterator.de kein Problem, diese Fehler professionell zu beheben. Für den durchschnittlichen Hobby-Maker können solche Fehler jedoch schnell zum Stolperstein werden – insbesondere ohne Zugang zu fortgeschrittenen Tools oder der Erfahrung, Modelle manuell zu reparieren.

Einige Slicer- und CAD-Programme bieten zwar automatische Reparaturfunktionen – Netfabb etwa gibt es als eigenständige Anwendung oder integriert in Autodesk Fusion – aber die Ergebnisse sind nicht immer zuverlässig. In vielen Fällen ist eine manuelle Korrektur nach wie vor der zuverlässigste Weg, besonders wenn das Modell für reale Fertigung oder Montage vorbereitet wird.

Das zweite Geometrieproblem betraf das Gitter. Sowohl die Basis der runden Vertiefung als auch die umlaufende Wand fehlten komplett – also gingen wir davon aus, dass sie genauso tief sein sollten wie die benachbarten Vertiefungen. Wir maßen zunächst die Tiefe der angrenzenden Geometrie, nutzten dann eine Flächenextrusion, um die fehlende Wand auf konsistenter Höhe zu rekonstruieren. Abschließend verschlossen wir den Boden und verknüpften die Flächen zu einem dichten Volumenkörper – genau so, wie das Modell von Anfang an hätte aufgebaut sein sollen.

Siehst du die fünf runden Aussparungen um das Gold? Sie zeigen durch das Modell – Flächen fehlen. Das Modell war daher nur eine Hülle, nicht wasserdicht.

Mit allen nun soliden Komponenten führten wir eine vollständige DFAM-Analyse der 3D-Baugruppe durch – mit Fokus auf die beiden größten Gehäuseteile der Haupteinheit. Da es sich um ein Open-Design handelt, war für uns klar, dass die Mehrheit der Nutzer aus Hobbyisten und Semi-Professionellen besteht. Daher wird die additive Fertigung – insbesondere FDM oder DLP auf Desktop-Niveau – das wahrscheinlichste Produktionsverfahren sein. Entsprechend haben wir unsere DFAM-Kriterien angesetzt und alle Anpassungen daran ausgerichtet.

Der erste und größte Kandidat für unsere Überprüfung war das Hauptgehäuse des Lautsprechers. Als zentrales Strukturelement hat es den größten Einfluss auf Druckbarkeit, Montage und Funktionalität des gesamten Produkts. Wir analysierten Überhänge, Wandstärken, Spannungszonen und freistehende Elemente – stets mit dem Ziel, die Druckerfolgsquote und strukturelle Integrität auf kostengünstigen 3D-Druckern zu verbessern.

Gehäuse in Rückenlage: interne Features sichtbar.

Querschnitt des Gehäuses: 3 mm Wandstärke – ok, aber bei Drucklage nicht ideal für HMI-Belastung.

Erster Eindruck: Spritzguss, nicht 3D-Druck.

Unser erster Gesamteindruck vom Hauptgehäuse war eindeutig: Es wurde klar für den Spritzguss konzipiert – nicht für den 3D-Druck. Die Rückwand ist mit einem Gitter aus Versteifungsrippen versehen, die vermutlich dazu dienen, dem Bauteil strukturelle Steifigkeit zu verleihen und interne Komponenten wie Elektronik zu fixieren und in ihrer Position zu halten. Solche Strukturen sind zwar nicht grundsätzlich DFAM-ungeeignet, erschweren aber häufig die Druckbarkeit erheblich. Eine Umgestaltung oder Vereinfachung – beispielsweise durch Wandverdickung – wäre möglich, erfordert aber erheblichen Aufwand.

Kritischer war jedoch der komplette Mangel an grundlegenden DFM- und DFAM-Prinzipien: Es waren so gut wie keine Fasen oder Rundungen an Stellen mit Geometriewechsel zu finden. In Spritzgussverfahren wie auch im 3D-Druck stellen scharfe Innenkanten und abrupte Richtungsänderungen potenzielle Bruchstellen dar. Thermoplaste schrumpfen beim Abkühlen leicht, was an diesen scharfen Kanten erhebliche Spannungen erzeugen kann. Ohne geeignete Abrundungen besteht ein hohes Risiko für Verzug, Delamination oder gar Bruch – sei es während des Druckvorgangs oder beim späteren Zusammenbau und Einsatz.

Wir gingen das Problem systematisch an: Wir analysierten das Gehäuse aus allen Blickwinkeln, rundeten spannungskritische Kanten ab, passten Wandstärken an, vereinfachten interne Strukturen und reduzierten freitragende Bereiche. Ziel war es, die Druckhaftung am Druckbett zu verbessern und die strukturelle Integrität zu erhöhen. Der Aufwand war beträchtlich – nicht jede Kante oder Ecke ließ sich problemlos anpassen – doch am Ende erfüllte etwa 99 % der Geometrie unsere DFAM-Kriterien.

Beispiel ohne Rundungen: Schraubdom kann reißen oder andere Features verformen.

Beispiel mit Rundungen: Spannungen werden besser verteilt beim Abkühlen.

Optimale Druckorientierung & Anpassung der Rückseite.

Der nächste Schritt zur DFAM-Optimierung bestand darin, die bestmögliche Druckorientierung zu bestimmen. Das Gehäuse aufrecht zu drucken, kam nicht infrage – dafür gibt es zu viele interne Features und großflächige Überhänge, die eine Menge Stützmaterial erfordern würden. Das würde nicht nur die Druckzeit und den Materialverbrauch unnötig in die Höhe treiben, sondern auch die Oberflächenqualität verschlechtern. Stattdessen ist es am sinnvollsten, das Teil auf dem Rücken liegend zu drucken. Diese Orientierung reduziert den Bedarf an Stützen und verbessert das Gesamtergebnis deutlich.

Allerdings brachte diese Ausrichtung ein neues Problem mit sich: Die Rückseite des Gehäuses war ursprünglich nicht flach – was zu schlechter Haftung auf dem Druckbett führt. Gerade bei FDM-Druckern kann dies schnell zu Verzug oder Fehldrucken führen. Um dieses Problem zu lösen, haben wir die Geometrie so angepasst, dass eine saubere, stabile Auflagefläche für das Druckbett entsteht. Diese kleine Modifikation erhöht die Haftung der ersten Schichten erheblich und verbessert damit die Zuverlässigkeit des gesamten Druckprozesses – besonders für Maker, die auf Standarddrucker setzen.

Rückseite des Gehäuses: blaue Fläche ist vertieft – problematisch für DFAM.

In seinem ursprünglichen Zustand hätte das gesamte Gehäuse auf einer großen, komplizierten Stützstruktur gedruckt werden müssen. Bei der Größe und Form des Teils wäre das fast zwangsläufig zu Verformungen, Rissen und schlechten Oberflächen geführt – besonders bei gängigen FDM-Druckern. Hinzu kam, dass die umliegenden Flächen abgeschrägt waren, was eine stabile Haftung zusätzlich erschwert hätte.

Unsere Lösung: Wir gestalteten die Rückfläche so um, dass eine breite, flache Auflagefläche entsteht, ohne die ursprüngliche Geometrie zu stark zu verändern. Einige flache Stützen sind zwar weiterhin erforderlich, diese lassen sich jedoch leicht entfernen und beeinträchtigen weder die Druckqualität noch die Nachbearbeitung.

Eine alternative Herangehensweise wäre es gewesen, die Rückseite vollständig zu glätten und mit geprägtem Text oder einem subtilen Muster zu versehen – etwa zur optischen Aufwertung für Maker, die nicht nur Funktion, sondern auch Ästhetik schätzen. Wir haben uns für eine praktikable Zwischenlösung entschieden, aber wie bei allen Open-Source-Designs gilt: Passen Sie das Modell gerne an Ihre eigenen Werkzeuge, Vorlieben und Bedürfnisse an.

Unsere Lösung: Rückseite extrudiert – bessere Haftung, dickere Wände, Montagebasis für Elektronik.

Als Nächstes nahmen wir uns das Gitter vor.

Von Anfang an war klar: Dieses Teil muss flach gedruckt werden. Allerdings bestand beim Druck mit der Vorderseite nach unten ein hohes Risiko für Druckfehler – vor allem wegen der punktierten Textur auf der Frontfläche, die die Haftung der ersten Schicht negativ beeinflussen kann und zu einer unsauberen Oberfläche führt.

Als wir die Rückseite überprüften, stellten wir fest, dass auch dort Probleme vorlagen: Die Kontaktfläche war uneben, und mehrere dünne Pin-Features waren vorhanden, die wahrscheinlich schon beim ersten Gebrauch abbrechen würden – wenn sie überhaupt den Druck überstehen.

Eine Möglichkeit wäre gewesen, die Pins zu verstärken und anschließend die Toleranzen der zugehörigen Bohrungen im Gegenstück anzupassen. Doch das hätte das eigentliche Problem – die unzureichende Haftfläche – nicht gelöst. Daher entschieden wir uns für eine robustere Lösung: Wir entfernten die Pins vollständig und fügten stattdessen mehrere zusätzliche Schraublöcher hinzu. Das verbesserte nicht nur die mechanische Stabilität, sondern schuf auch zusätzliche flache Flächen für eine bessere Haftung auf dem Druckbett – entscheidend für einen zuverlässigen Druck, selbst wenn der zentrale Bereich weiterhin gestützt werden muss.

Außerdem entdeckten wir rund um den inneren Rahmen des Gitters mehrere Versteifungsrippen. Solche Features sind typisch für den Spritzguss, wo sie für zusätzliche Steifigkeit sorgen. Im DFAM-Kontext sind sie jedoch überflüssig – 3D-gedruckte Teile weisen bereits durch den schichtweisen Aufbau eine natürliche strukturelle Steifigkeit auf. Diese Rippen machen die Geometrie unnötig komplex, ohne tatsächlichen Mehrwert zu liefern. Deshalb entfernten wir sie, um das Teil zu vereinfachen und die Druckbarkeit zu verbessern – ohne Einbußen bei Festigkeit oder Funktionalität.

Originalgitter mit sämtlichen mechanischen Features.

Überarbeitetes Gitter: Mittelpins durch Schraublöcher ersetzt, überflüssige Features entfernt.

An diesem Punkt hatten wir zwei der größten und exponiertesten Bauteile des Designs vollständig DFAM-bereit überarbeitet. Nun standen wir vor einer Entscheidung: Sollten wir weiter in die Tiefe gehen und die übrigen Komponenten analysieren – oder zunächst pausieren und unsere bisherigen Anpassungen durch einen Testdruck validieren?

Hier zeigt sich die wahre Stärke des 3D-Drucks: Man kann zu jedem Zeitpunkt iterativ testen und Designs schrittweise validieren. Für die schnelle Prüfung entschieden wir uns, die Bauteile im Maßstab 1:2 zu drucken – so konnten wir Geometrie, Passform und strukturelles Verhalten schnell beurteilen. Hier sind die Ergebnisse.

DFAM-bereites Gehäuse im Slicer: grün = Stützstruktur, gut verteilt und leicht entfernbar.

Unteransicht: lila Flächen zeigen Vollfüllung – ideal für Haftung und Steifigkeit.

Draufsicht auf das gedruckte Gitter und Gehäuse: alle Details erfolgreich gedruckt.

Unteransicht des Gitters mit Gehäuse: gute Haftung, sichtbare Flächen bleiben sauber.

Als Nächstes war das Baffle an der Reihe – vermutlich das komplexeste Einzelteil der gesamten Baugruppe. Auch hier folgten wir unserem bewährten DFAM-Workflow: Geometrieanalyse, Ermittlung der optimalen Druckorientierung, Hinzufügen von Rundungen, Entfernen überflüssiger Features und Anpassung an vorherige Änderungen benachbarter Teile.

Da das Baffle ein internes Bauteil ist und später vom Gitter abgedeckt wird, ist es unproblematisch, wenn die Vorderseite auf dem Druckbett liegt – auch wenn dies zusätzliche Stützstrukturen erfordert. Entscheidend ist hingegen die Rückseite: Diese muss so sauber und eben wie möglich sein, damit die Lautsprecher korrekt montiert werden können. Zudem liegt hier eine umlaufende Dichtung auf – etwaige Oberflächenfehler könnten die IP-Schutzklasse (Schutz gegen Staub und Wasser) gefährden, indem sie Leckstellen erzeugen. Unser oberstes Ziel war also, eine dichte, gleichmäßige Fläche zu schaffen, die zuverlässig abdichtet.

Vorderansicht der Schallwand: komplexes Teil, braucht mehrere Anpassungen.

Rückseite der Schallwand: Lautsprecherseite, wird Oberseite im Druck.

Im ersten Schritt wandelten wir die ursprünglichen Aufnahmebuchsen für die Pins – die wir am Gitter entfernt hatten – in passende Schraubaufnahmen um. Die ursprüngliche Konstruktion enthielt zudem Cliplaschen, mit denen die Gummidichtung unter dem Baffle gehalten werden sollte – sinnvoll für den Spritzguss, aber unnötig bei Kleinserien- oder DIY-Fertigung.

Da bereits die Haftung auf dem Druckbett eine Herausforderung darstellt, entschieden wir uns, diese Cliplaschen vollständig zu entfernen. Stattdessen gestalteten wir vier saubere Auflageflächen um den Rahmen herum – für eine stabilere erste Schicht und insgesamt besseren Druckerfolg, ohne Einbußen bei Funktion oder Dichtigkeit.

Vorher: blaue Flächen = unzureichende Druckbett-Auflage.

Nachher: blaue Flächen = direkte Druckbett-Auflage, innen mit Stützstruktur.

Schallwand im Slicer, mit Rückseite nach unten – wie geplant.

Zur Prüfung, ob die Änderungen am Baffle mit dem Rest der Baugruppe – insbesondere dem Gitter – harmonieren, druckten wir auch dieses Teil im Maßstab 1:2. Damit war dieser Abschnitt abgeschlossen, und wir konnten mit den kleineren Gummiteilen fortfahren: Hauptdichtung, Füße und HMI-Abdeckung.

Die Hauptdichtung erforderte nur wenige Anpassungen. Auf der Rückseite entfernten wir einige Verstärkungsrippen, um eine saubere Oberfläche für die Haftung am Druckbett zu schaffen. Anschließend fügten wir sanfte Rundungen an Stellen hinzu, an denen sich Geometrie-Richtungen änderten. So minimierten wir potenzielle Spannungszonen im Material und verbesserten die Lebensdauer und Funktionalität der Dichtung.

Original-Hauptdichtung: schneller DFAM-Check.

Die Gummifüße und die Einsätze ließen sich ebenfalls relativ schnell überprüfen und anpassen. Die Füße waren in ihrer ursprünglichen Form bereits druckbereit – allerdings ist wichtig zu erwähnen, dass sie für das Verkleben ausgelegt sind. Für eine Kleinserie ist das vollkommen in Ordnung, allerdings könnten Anwender, die mechanische Befestigungen oder austauschbare Komponenten bevorzugen, hier eventuell Anpassungen vornehmen wollen.

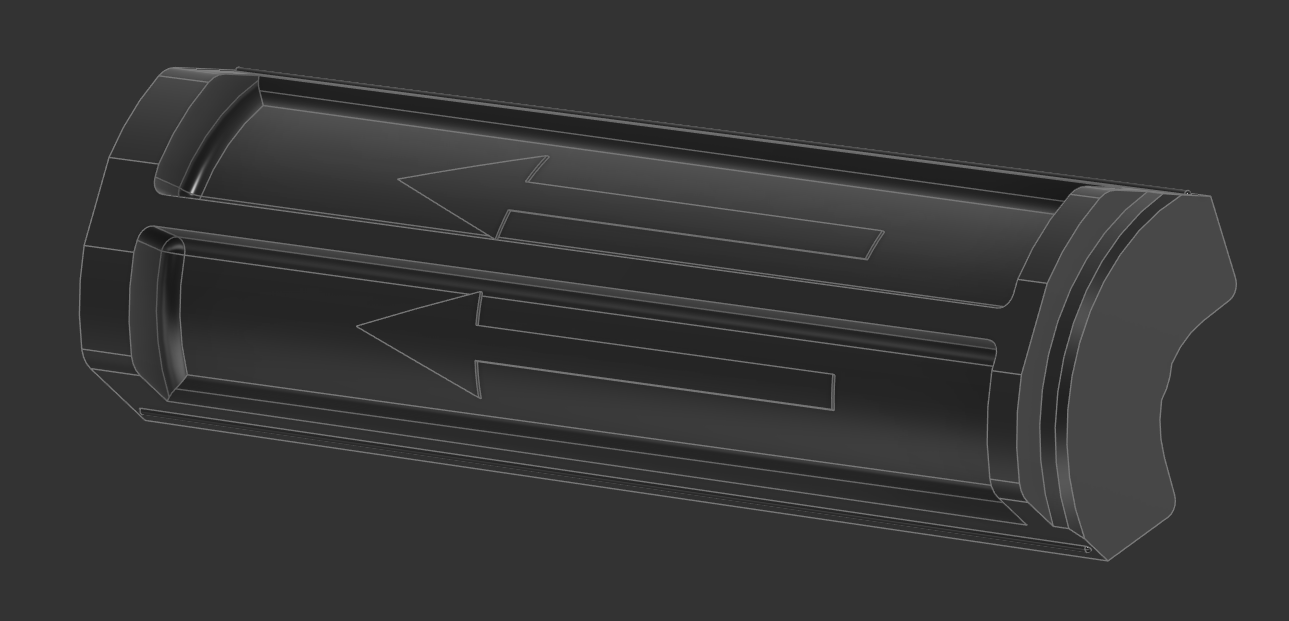

Die Einsätze hingegen waren alle identisch – das bedeutete: nur ein Modell musste überarbeitet und anschließend vierfach repliziert werden. Ursprünglich war vorgesehen, sie vertikal zu drucken – das ergab jedoch kaum Haftfläche auf dem Druckbett und erhöhte das Risiko von Verzug oder Umkippen, besonders bei Einsteigerdruckern.

Unsere Lösung: Wir schnitten eine kleine Fläche entlang des „Rückgrats“ jedes Einsatzes ab – genau zwischen den Richtungspfeilen – um eine horizontale Auflagefläche zu schaffen. So konnten die Einsätze liegend gedruckt werden, was sowohl die Haftung als auch die Maßhaltigkeit verbesserte, ohne die Funktion zu beeinträchtigen. Eine kleine Änderung mit großer Wirkung in Sachen Druckzuverlässigkeit.

Gummieinsatz: Rückenfläche gekürzt, Ecken gefilleted.

Das HMI-Gummipad erforderte nur minimale Anpassungen. Die ursprüngliche Konstruktion verwendete Standard-Fasen um die Tastenvertiefungen – das ist in harten Materialien meist unproblematisch, aber bei flexiblen Bauteilen, die regelmäßig dynamisch belastet werden, weniger ideal. Scharfe Kanten wirken in weichen Materialien als Spannungskonzentratoren und erhöhen das Risiko von Rissen oder Abrieb über die Zeit. Wir ersetzten die Fasen durch weiche Rundungen, die die Belastung gleichmäßiger verteilen. So verbessern wir die Haltbarkeit und Robustheit des Pads – besonders wichtig bei einem Bedienelement, das häufig gedrückt wird.

Auch zur Druckausrichtung gab es eine klare Entscheidung: Um die Tasten-Symbole und eine saubere Oberflächenqualität zu erhalten, sollte das Pad mit der Symbolseite nach oben gedruckt werden. Diese Orientierung sorgt für eine hochwertige, nutzerfreundliche Oberfläche mit minimalem Nachbearbeitungsaufwand und bewahrt gleichzeitig die Haptik und Lesbarkeit der Tasten.

HMI-Pad: DFAM-fertig, problemlos druckbar.

Zuletzt widmeten wir uns den verbleibenden Kunststoffkomponenten: den PR-Rahmen, der HMI-Abdeckung und dem Anschlussgehäuse. Von diesen erforderte die PR-Rahmen am meisten Aufmerksamkeit. Sie waren ursprünglich für die Serienproduktion ausgelegt und besaßen eine nach vorn gerichtete Lippe, die bei der Montage zur Ausrichtung der Lautsprecher mit den Bohrungen diente. In Spritzgussprozessen mit Vorrichtungen und Lehren ist das sinnvoll – im 3D-Druck jedoch nicht. Solche filigranen Details führen oft zu Überhängen oder erfordern aufwendige Stützstrukturen, was Druckzeit und Fehlerpotenzial erhöht.

Unsere Lösung: Wir entfernten die Lippe vollständig, um die Geometrie zu vereinfachen und die Teile für das additive Fertigungsverfahren optimiert auszulegen.

Danach ergänzten wir an geeigneten Stellen Radien, um Spannungsspitzen zu vermeiden und die strukturelle Belastbarkeit zu erhöhen. Manche Bereiche waren jedoch zu eng oder zu komplex, um saubere Rundungen einzufügen, ohne sie grundlegend neu zu konstruieren. Angesichts des knappen Zeitplans trafen wir eine pragmatische Entscheidung: Diese Bereiche beließen wir im originalzustand und überließen es der Slicer-Software, sinnvolle Übergänge und Werkzeugpfade zu erzeugen. Nicht ideal für Serienproduktion, aber absolut funktional und praktikabel für Prototypen und Kleinserien.

PR-Rahmen: einer mit entferntem Ausrichtungslippen.

Die HMI-Abdeckung erforderte eine ähnliche Überarbeitung, ließ sich aber insgesamt schneller an DFAM-Richtlinien anpassen. Die wichtigsten mechanischen Merkmale – Montagepunkte, Ausrichtungsmerkmale und Kontaktflächen – befinden sich auf der Unterseite des Teils. Daher war die empfohlene Druckausrichtung klar: mit der Oberseite nach unten, um eine gute Unterstützung der funktionalen Merkmale zu gewährleisten und Maßhaltigkeit sicherzustellen.

Wir führten die üblichen DFAM-Anpassungen durch:

– Abrundung scharfer Kanten

– Vereinfachung freistehender Überhänge

– Überprüfung und ggf. Anpassung der Wandstärken

Das Ergebnis: eine Druckausrichtung, die sowohl eine gute Oberflächenqualität liefert als auch die funktionale Integrität der Struktur erhält. Dadurch ist die Nachbearbeitung minimal, und das Teil lässt sich direkt vom Druckbett aus mechanisch zuverlässig einsetzen.

HMI-Abdeckung: DFAM-fertig und bereit zum Drucken.

Anschlussgehäuse: minimal angepasst, sauber druckbar.

Und schließlich das Anschlussgehäuse – ein kleines, aber wesentliches Bauteil. Dieses Teil war schnell angepasst und bereit für die Fertigung. Es benötigte nur minimale Korrekturen, um es DFAM-konform zu machen – ein schneller Abschluss für den MYND-Überarbeitungsprozess.

Diese Art von Arbeit verwandelt ein interessantes Open-Source-Design in eine verlässliche, replizierbare und wirklich gemeinschaftstaugliche Lösung.

Durch die Behebung struktureller Schwächen, die Optimierung der Geometrie und die Anpassung an zugängliche Fertigungsmethoden ist MYND jetzt auch für ambitionierte Hobbyanwender*innen, Bildungseinrichtungen oder Prototypen-Teams deutlich attraktiver und praktikabler.

Den Link zu unserem DFAM-optimierten Remix von MYND findet ihr unten auf unserer Thingiverse-Seite.

Original MYND Dateien: https://teufel.de/mynd-107002004#pdp-support

iterator.de MYND DFAM Remix: https://www.thingiverse.com/iterator_design_berlin/designs https://www.thingiverse.com/thing:7081243